Wie lassen sich Teile aus Blech sicher miteinander verbinden? Ein Ausflug in die Gehäusekonstruktion

Soll ein schickes Elektronikgehäuse entstehen, muss zunächst das ein oder andere Teil aus Blech verbunden werden. Das hört sich simpel an, aber je nach Anwendungssituation werden an die Verbindungen ganz unterschiedliche Anforderungen gestellt. So verhält es sich nicht bei allen Blechteilen wie bei einer Eheschließung, bei der der eingegangene Bund möglichst für immer halten soll. Elektronikgehäuse, die auf der Suche nach unverbindlichen Verbindungen sind (Blech-Tinder sozusagen), setzen auf jederzeit lösbare Schraubverbindungen ihrer Seitenwände und Gehäusedeckel.

Folglich gibt es auch beim Blechverbinden nicht die eine Lösung. Am Ende entscheidet der konkrete Anwendungsfall und die zu verbindenden Teile, welches Verfahren für das Zusammenfügen der Teile zum Einsatz kommt.

Grundsätzlich steht eine ganze Reihe von Verfahren zur Auswahl, mit der sich Bleche miteinander verbinden lassen.

Auch wenn nicht alle Verfahren in klassischen Elektronikgehäusen typischerweise Anwendung finden, so zeigen sie doch, dass sich hinter dem simplen Verbinden von Blechteilen eine ganze Menge Verfahren verbergen. Daher haben wir auch in unserem Beitrag ein wenig über den Gehäuserand hinaus geschaut und werfen auf folgende Fügeverfahren einen genaueren Blick (klicken, um direkt zum Abschnitt zu springen):

1. Anpressen: Blech verbinden mit Gewinden

Für eine sichere Verbindung, die sich auch jederzeit wieder lösen lässt, wird nicht mehr als eine Schraube und eine Mutter benötigt. Na ja, und ein bisschen Vorarbeit. Schließlich muss zunächst ein Gewinde in das Blech eingebracht werden, bevor überhaupt eine feste Verbindung entstehen kann.

Gewinde bereit zum Anschrauben der weiteren Gehäuseteile

Wie nun genau Gewinde ins Blech kommen, kann in einem anderen Ausflug in die Gehäusekonstruktion in unserem Blog nachgelesen werden. Von Einpressen, Nieten, Fräsen, Formen, Schneiden bis hin zu Schweißen wird darin genau erklärt, wie die einzelnen Verfahren nun für stabile Gewindeverbindungen sorgen und welche Vor- und Nachteile die einzelnen Verfahren mit sich bringen.

Auch hier gilt: Gewinde ist nicht gleich Gewinde. Es spielen Oberfläche, Zugänglichkeit der Stelle, Anforderungen an die Lösbarkeit und so einige weitere Aspekte bei der Wahl des optimalen Verfahrens eine große Rolle.

2. Fügen durch Umformen der Verbindungselemente: Bleche miteinander vernieten

Zack und schon sitzt der Niet an Ort und Stelle und zwei Bleche sind miteinander verbunden. Mit Nietverbindungen lassen sich in Windeseile Bleche zusammenfügen.

Dafür können mit Einnietmuttern Gewinde zum Verschrauben der Bleche genietet werden (siehe vorheriger Abschnitt). Diese Verbindungen lassen sich problemlos jederzeit lösen. Im Gegensatz zu solchen Gewindelösungen lassen sich mit Blind- und Stanznieten (fast) nichtlösbare Verbindungen von Blechen unterschiedlicher Stärke mit verschiedenen Festigkeiten oder aus mehreren Materialien schaffen.

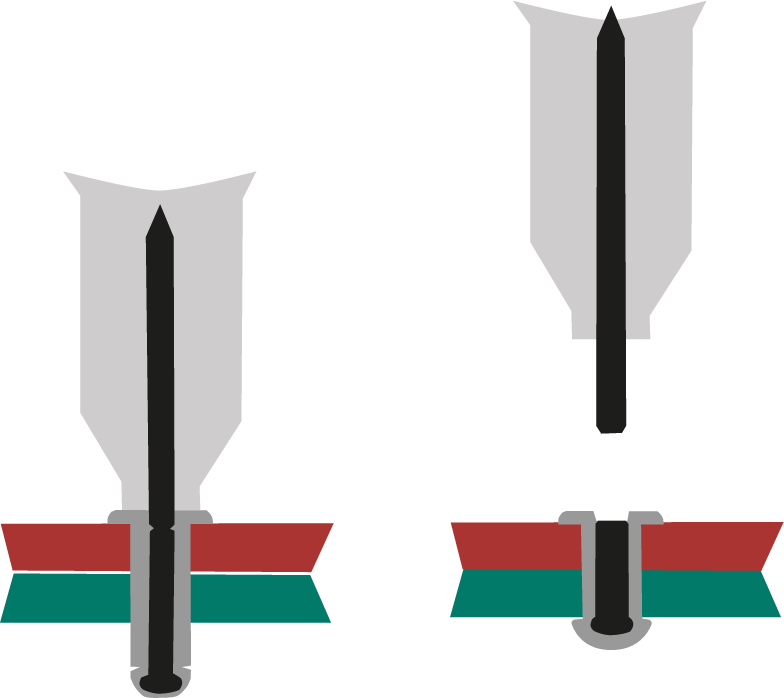

Blindniete

Man könnte sagen, mit Blindnieten werden in der Gehäusetechnik so ziemlich alle Blechteile zusammengenietet, die nicht niet- und nagelfest ist. Bei mehrteiligen Gehäusen kommt hier einiges zusammen.

Was genau sind denn nun Blindnieten und wie verbinden sie Blechteile?

Ein Blindniet setzt sich aus einem herausstehenden Metalldorn und dem Nietelement zusammen. In die zu verbindenden Blechteile und das können auch mehr als zwei sein, werden Löcher gebohrt. Die Blindnieten werden am Dorn in ein Setzgerät gesteckt und in die Bohrlöcher eingesetzt.

Ein Blindniet wird beim Ziehen des Dorns umgeformt

Beim Auslösen greift das Setzgerät den Dorn und zieht ihn heraus. Die dabei entstehende Kraft lässt den Nietdornkopf das Schaftende der Niethülse verformen. Der Dorn bricht dabei an der Sollbruchstelle ab.

Blindnieten sind hervorragend für Stellen geeignet, die nur von einer Seite des Blechs erreichbar sind. Die entstehende Verbindung ist stabil und nicht lösbar.

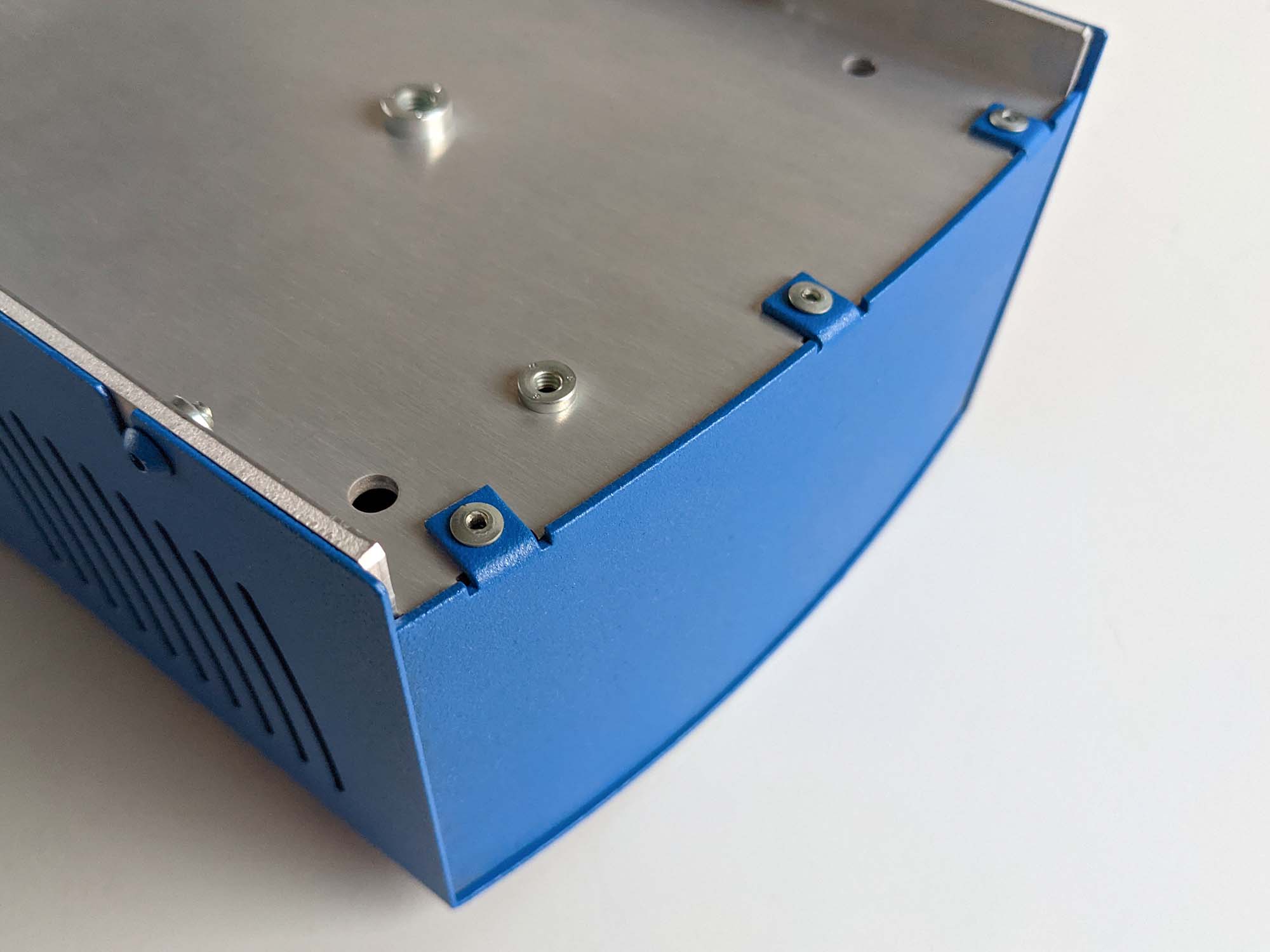

Befestigung von Gehäuseteilen mit Blindnieten

Nun ja, auch hier lässt sich wieder mit einem Augenzwinkern ein Vergleich zur Ehe ziehen. Grundsätzlich sind die Verbindungen nicht darauf ausgelegt, gelöst zu werden. Falls aber doch der Fall eintritt, dass gelöst werden muss, was zu Beginn nicht gelöst werden wollte, bleibt nur der Gang zu einer höheren Macht.

Im Fall der Nieten ist dies kein Scheidungsrichter, sondern der Bohrer, der vorsichtig und beschädigungsfrei im Blech trennt, was einst zusammengenietet wurde.

Vorteile Bleche mit Blindnieten verbinden

Nachteile Bleche mit Blindnieten verbinden

Magazinblindnieten

Beim Blick in unsere Montage gibt es noch mehr Spannendes rund um das Nieten zu entdecken. Beim halbautomatischen Vernieten von Baugruppenträgern kann durch die Verwendung des magazinierten Dornsystems Zeit und Muskelkraft eingespart werden. Hier werden Blechteile sozusagen wie am „Nietschnürchen“ miteinander verbunden. Die kurzen Taktzeiten wirken sich deutlich auf die Montagekosten aus.

Im Nu werden mit Magazinnieten die Blechteile verbunden

Stanznieten

Auch wenn bei uns Gehäuslesbauern häufig sämtliche Varianten von Blind- und Magazinnieten sowie Nietmuttern zum Einsatz kommen, gibt es grundsätzlich zum Verbinden von Blechen auch weitere Nietmöglichkeiten. Zum Beispiel Stanznieten in Form von Hohl- oder Vollnieten.

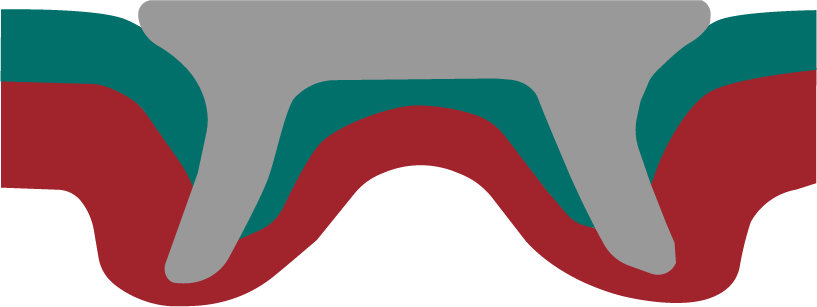

Hohlstanzniet verbindet Bleche ohne Vorbohren

Das Besondere daran – ein Vorlochen ist nicht notwendig und somit fällt nur ein Arbeitsgang für das Stanzen und Befestigen an. Allerdings muss die Fügestelle von beiden Seiten zugänglich sein, damit die Blechteile auch zwischen Stempel und Matrize passen. Die Stanzniet wird dann vom Stempel durch das obere Blech in die Matrize gedrückt (Stanz-Niet-Vorgang). Aufgrund der Form des Stanzniets und der Matrize spreizt sich die Hohlstanzniet in der unteren Blechlage auf und verformt diese zu einem Schließkopf.

Vorteile Bleche mit Stanznieten verbinden

Nachteile Bleche mit Stanznieten verbinden

3. Fügen durch Umformen eines Fügeteils: Blech verbinden mit Laschen

Simpel und dennoch ganz schön clever. So lässt sich beispielsweise ein Gehäuseteil leicht befestigen. Eines der beiden Blechteile wird mit Laschen gefertigt, diese werden so gebogen, dass sie durch Schlitze im zweiten Blech gesteckt werden können. Nun lassen sich die Laschen für eine feste Verbindung der beiden Gehäuseteile wechselseitig umbiegen.

So simpel kann es sein – Blechteile mit ineinandergesteckten Laschen

Vorteile Bleche verbinden mit Laschen

Nachteile Bleche verbinden mit Laschen

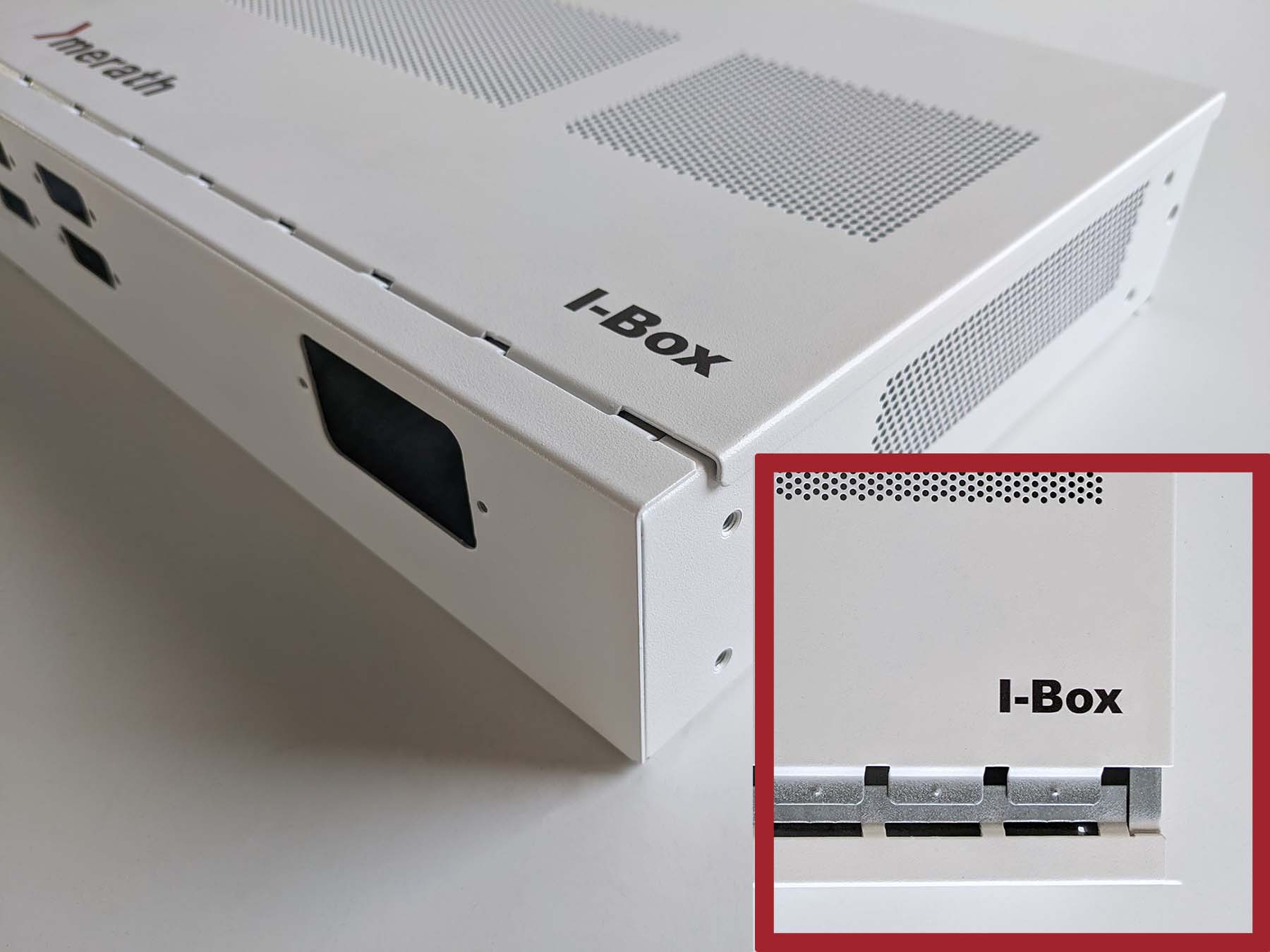

Eine Laschenlösung, die sich mühelos öffnen und wieder verschließen lässt, haben wir bei unserem I-Box Rechnergehäuse verbaut.

Die Verzahnung dient hier nicht nur dem sicheren Verschluss, sondern auch dem EMV-Schutz. Kugelprägungen auf der Oberseite der Laschen stellen sicher, dass beim Ineinanderschieben ausreichend Kontakt der beiden Blechteile entsteht.

Mehr als nur ein sicherer Verschluss – EMV-Schutz dank ausreichend Kontakt der Blechteile

Im Gegensatz zu einer wechselseitigen Verzahnung kann der Deckel dieses Gehäuses ganz einfach auf- und wieder zugeschoben werden, ohne dass die Laschen dafür jedes Mal verbogen werden müssen.

4. Blechteile miteinander verschweißen

Bleche, die mit einer Schweißnaht miteinander verbunden werden, bringt fast nichts mehr auseinander. Es sei denn, es kommt schweres Gerät zum Einsatz, um die Naht wieder aufzuschneiden.

Die so erzeugten Verbindungen sind besonders fest, allerdings muss je nach gewähltem Schweißverfahren mit einem kleineren thermischen Verzug der Werkstücke an der Naht gerechnet werden. So viel Hitze geht auch an Blechteilen nicht spurlos vorbei. Alles zu den Schweißverfahren, die bei uns zum Einsatz kommen, gibt es zum Nachlesen auf unserer Webseite.

Wir haben zum Schweißen auch einen neuen Helfer eingestellt. Mit unserer automatisierten Laserschweißzelle finden im Nu dünne Blechteile zueinander. Einer der großen Vorteile am automatisierten Schweißen ist der nur minimale thermische Verzug. Jede Menge weitere Vorzüge gibt es in unserem Blogbeitrag zum Laserschweißen zum Nachlesen.

Achtung Funkenflug – zwei Blechteile werden miteinander verschweißt

Vorteile Blechteile schweißen

Nachteile Blechteile schweißen

5. Bleche miteinander verkleben

Wenn Schweißen zu unerwünschten Effekten bei den mechanisch-technischen Eigenschaften der Blechteile führen würde, kann Kleben eine gute Lösung sein.

Gerade bei dünnen Blechen, die sich nur mit großem Aufwand oder überhaupt nicht nieten oder schweißen lassen oder bei behandelten Oberflächen (bspw. Verzinken oder Chromatieren), die sich nicht schweißen lassen, kann der richtige Klebstoff für die passende unlösbare Verbindung sorgen.

Bei der Wahl des Klebstoffs kommt es unter anderem darauf an, ob es sich um starre Konstruktionen oder Anwendungen handelt, die auch mal Vibrationen und Schwingungen standhalten müssen. Geklebte Verbindungen sollten möglichst nur Zug- und Druck- sowie Scherbelastungen ausgesetzt werden.

Richtiges Kleben sorgt für stabile Blechverbindungen

Vorteile Blech miteinander verkleben

Nachteile Blech miteinander verkleben

Wie wird denn nun entschieden, mit welchem Verfahren die Blechteile verbunden werden?

Am Ende dieses Einblicks steht eines wieder fest: Wie so häufig lautet die Antwort auf die Frage nach dem optimalen Verfahren „es kommt darauf an“. Unsere Konstrukteure entscheiden auf Basis des jeweiligen Anwendungsfalls, welches Verbindungsverfahren am geeignetsten ist. Entscheidend sind dabei unter anderem die folgenden Punkte:

- Gibt es „Druck-, Zug-, Biege- oder Torsionskräfte“ die bei der Anwendung zum Tragen kommen?

- Wie sehen die Anforderungen in Bezug auf die Dauerhaftigkeit- und Dichtigkeit der Verbindung aus?

- Wie dick sind die Bleche, die miteinander verbunden werden sollen?

- Gilt es eine Wärmeentwicklung zu vermeiden?

Wir finden für jede Ihrer Anwendungen die passende Blechverbindung. Melden Sie sich doch mal bei uns, rufen Sie uns einfach an (07151 959 30 0) an oder schreiben Sie uns eine Mail (konstruktion@merath.com).