Dünnblech-Schweißen mit Laserpräzision: Schweißgehäuse im Rampenlicht

„Drum prüfe, wer sich ewig bindet, ob sich das Herz zum Herzen findet“ schon Schiller wusste, dass das Eingehen einer langfristigen Verbindung sorgfältig überlegt sein sollte. An den Zusammenbau eines Blechgehäuses hat er in seinem Lied von der Glocke sicherlich nicht gedacht, allerdings sollte auch bei diesen Bauteilen die Verbindlichkeit des Zusammenschlusses wohldurchdacht sein. Dass es dafür verschiedene Möglichkeiten gibt, kann in unserem Beitrag über Fügetechniken nachgelesen werden.

Wozu im echten Leben ein Besuch im Standesamt und eine simple Unterschrift genügt, erhält in der Blechverarbeitung mit einer Schweißnaht den untrennbaren Charakter. Wir haben für unsere Gehäuse sozusagen eine neue Standesbeamtin angestellt.

Die TruLaser Weld 1000, eine automatisierte Laserschweißzelle von Trumpf, sorgt nun bei uns dafür, dass Blechteile ganz ohne Schrauben miteinander verbunden werden. Das ist die effiziente Las Vegas-Drive-Through-Hochzeitsnummer für Gehäuse bei höchster Verbindungsqualität.

In diesem Beitrag schauen wir uns daher ganz genau an, was es mit automatisiert lasergeschweißten und manuell geschweißten Gehäuse auf sich hat.

Wir sprechen der Einfachheit halber von Schweißgehäusen, es sorgt schließlich mindestens eine Schweißnaht für den nötigen Zusammenhalt.

Schweißgehäuse – Wie funktioniert automatisiertes Laserschweißen?

Woher weiß der Laserroboter beim Schweißen, was er zu tun hat?

Ganz einfach, wir müssen es ihm erst mal beibringen. Zunächst wird das Gehäuse in der Schweißvorrichtung (Haube) verspannt, sodass die zu verbindenden Blechteile bündig nebeneinanderliegen.

Nun lernt der Roboter, was er zu tun hat, damit am Ende ein perfektes Schweißgehäuse entsteht. Da wir dabei in die Rolle des Lehrers für den Laserroboter schlüpfen, wird dieser Vorgang auch als teachen bezeichnet. Dazu wird der Roboterarm über die zu schweißende Naht gelenkt und Schweißstart- und Endpunkte sowie im Falle komplexerer Konturen weitere relevante Wegpunkte festgelegt.

So entsteht bei uns ein Schweißgehäuse

Nun kann es mit der Action losgehen. Mühelos und anmutig fliegt der 6-Achs-Knickarm des Schweißroboters über das Gehäuse und verbindet ganz ohne Schrauben, was für immer zusammengehört.

In seinem Job macht dem Schweißroboter so schnell keiner was vor. Sein 3 Kilowatt-Laser bringt die Energie so schnell in das Blech ein, dass selbst beim Schweißen von dünnen Blechen fast kein Verzug entsteht.

Laserschweißverfahren auf einen Blick

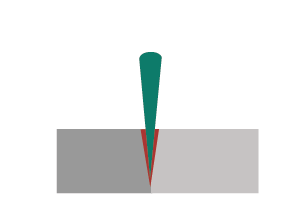

Tiefschweißen – Schweißgehäuse mit Vollanbindung

Mit Tiefschweißen lassen sich Gehäuse so verbinden, dass sie fast aus einem Guss scheinen. Am Ende bleibt nur eine schmale, tiefe Schweißnaht zurück.

Mit besonders hoher Leistungsdichte des Laserstrahls wird das Metall nicht nur geschmolzen, sobald der Schmelzpunkt erreicht ist, bildet sich durch die zunehmende Absorption Dampf. Dieser verdrängt beim Abströmen teilweise die Schmelze und schafft eine Dampfkapillare (Keyhole). Das ist ein schmales, tief in das Material hineinragendes Loch, das dem Laserstrahl entlang der Kontur durch das Metallteil folgt. Umfließt nun das geschmolzene Metall die Dampfkapillare, erstarrt es, sobald der Laser weiter durchs Material fährt. So entsteht eine sehr gleichmäßige, tiefe und schmale Schweißnaht.

Vollanbindung beim Tiefschweißen von Stoßkanten

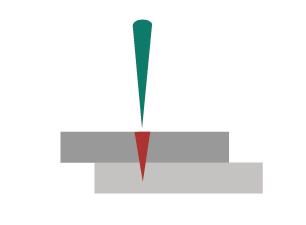

Tiefschweißen eines Überlappstoßes (Schweißnaht nicht sichtbar auf Unterseite)

Sollen mehrere Werkstofflagen miteinander verbunden werden oder werden hohe Einschweißtiefen gefordert, ist das Tiefschweißen das Verfahren der Wahl.

Beim Zeitvergleich liegt das automatisierte Laserschweißen mit Abstand weit vorne. Das Aufschmelzen und Erstarren des Materials erfolgt aufgrund der hohen Leistungsdichte des Laserstrahls in Sekundenbruchteilen. Das führt zu einem weiteren großen Vorteil des Laserschweißens. So schnell wie der Laser durch das Material gleitet, hat das Werkstück gar keine Zeit, sich zu verziehen, denn die Wärmeeinflusszone ist bei der hohen Geschwindigkeit sehr klein.

Wärmeleitschweißen – schöne Kanten am Schweißgehäuse aus Dünnblech

Bei Abdeckungen, Verkleidungen, Hauben und Blenden spielen Schweißnähte in der Regel nicht nur eine tragende, sondern auch optische Rolle.

Sollen nun Sichtflächen ganz ohne Schrauben und Nieten entstehen, die schick aussehen und durch ihre glatte Oberfläche auch leicht zu reinigen sind, werden beim Wärmeleitschweißen dünne Bleche zu echten Schmuckstücken.

Schweißgehäuse: Sichtkanten in höchster Perfektion

An der Fügestelle geht es deshalb heiß her: Der Laserroboter zeigt, was er kann und schmilzt die beiden Blechteile punktgenau auf, die Schmelzen fließen ineinander und es entsteht eine schöne, glatte und abgerundete Naht.

Die zum Wärmeleitschweißen benötigte Energie tritt dabei nur durch Wärmeleitung ins Blechteil. Die maximale Einschweißtiefe ist daher durch die natürliche Wärmeleitfähigkeit des Materials begrenzt. Bei diesem Verfahren wird die Laserintensität daher so reduziert, dass der Tiefschweißeffekt (Verdampfungseffekt) ausbleibt.

Im Nullkommanichts entstehen so perfekte flache Nähte, die in den meisten Fällen ganz ohne Abschleifen und Polieren auskommen.

Die Vorteile vom automatisierten Laserschweißen

So eine Laserschweißnaht hält einigem stand, das zeigt ein Zugversuch von Trumpf deutlich.

Im direkten Belastungsvergleich zwischen einem mit Laser und einem mit WIG-Verfahren geschweißten Blechteil zeigt sich, dass die Laserschweißnaht dem Zug standhält, während das WIG-geschweißte Blechteil direkt an der Schweißnaht versagt.

Das Laserschweißen kann jedoch nicht nur mit seiner Festigkeit beeindrucken.

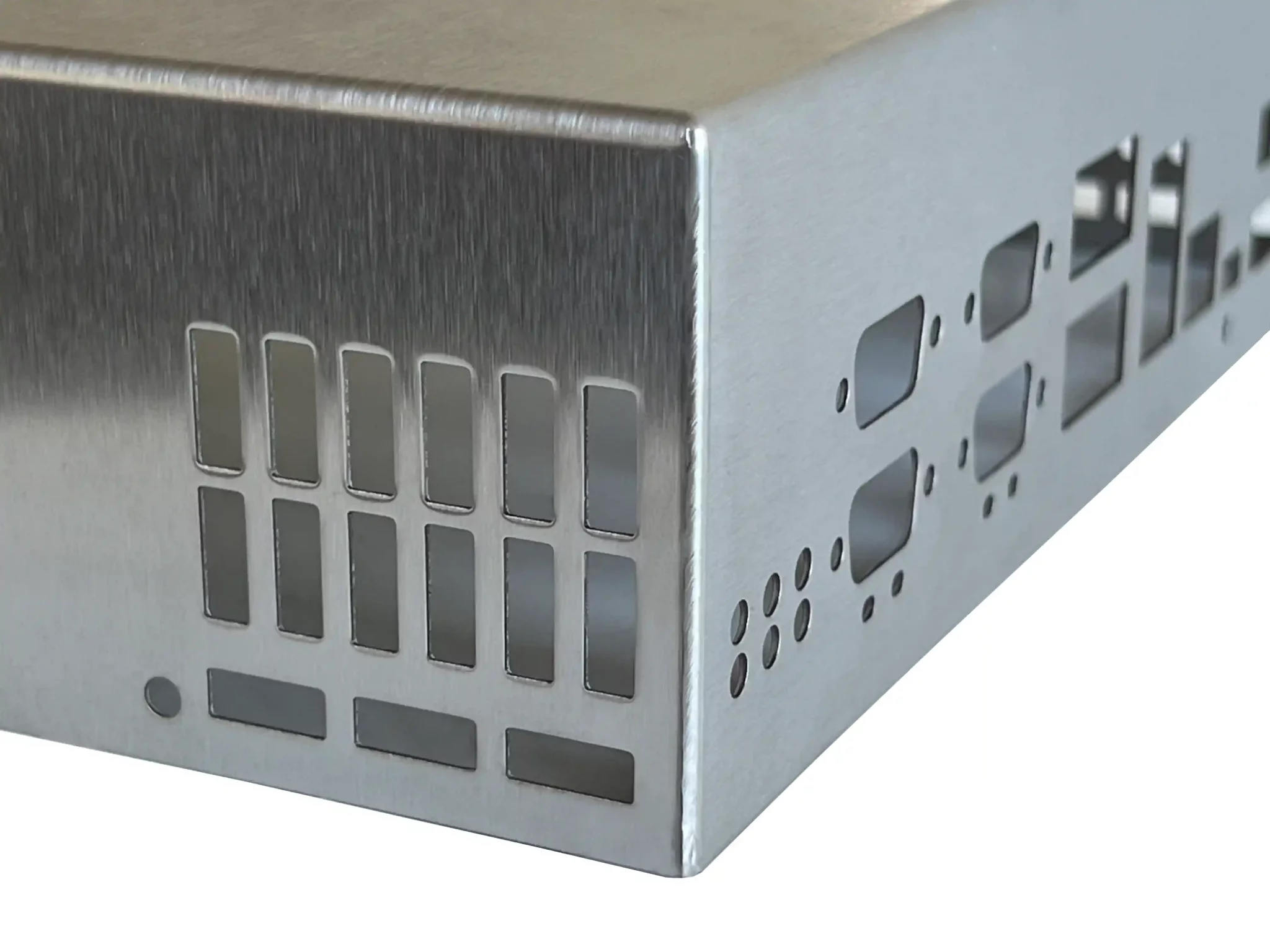

Unser Laserschweißroboter ist ein ganz schöner Profi auf seinem Gebiet. So sehen lasergeschweißte Ecknähte an einem Gehäuse aus.

Perfekte Ecknaht an Gehäuse mit Laserschweißroboter

Die Nachteile beim Laserschweißen – Schweißen per Hand unverzichtbar

Trotz aller Lobeshymnen, auch der Laserschweißroboter stößt mal an seine Grenzen. Zum Beispiel bei besonders komplexen Formen macht den erfahrenen Händen unserer Schweißer so schnell auch der Roboter nichts vor.

Ist automatisiertes Laserschweißen auch bei Ihren Teilen eine Option?

Lassen Sie uns doch mal einen Blick auf Ihre Teile werfen. Wir prüfen, ob Laserschweißen für Sie die günstigste Option ist oder ob sich mit ein paar konstruktiven Kniffen eine für das Laserschweißen optimierte Konstruktion erzielen lässt.

Bereits bei kleineren Losgrößen lassen sich Sparpotenziale durch die geringeren Durchlaufzeiten realisieren. Egal, ob Sie Ihre Teile in Groß- oder Kleinserie benötigen, rufen Sie uns doch einfach an (07151 959 30 0) oder schreiben Sie uns eine Mail (vertrieb@merath.com).