Wie kommen eigentlich Gewinde ins Blech? Ein Ausflug in die Gehäusekonstruktion

Sollen Bauteile schnell und sicher miteinander verbunden werden, scheint das auf den ersten Blick eine mit Mutter und Schraube leicht zu lösende Aufgabe zu sein. So kommt zusammen, was zusammengehört oder zumindest zusammengehören sollte, damit am Ende ein schickes Metallgehäuse oder ein anderes Produkt auf dem Tisch steht.

Allerdings stehen auch diese Verbindungen vor so manchen Herausforderungen. Schließlich gilt es, abgerissene oder ausgerissene Gewinde zu vermeiden, dünnwandige Bleche zu verbinden oder ein präzises Nachschneiden der Gewinde nach der Oberflächenbehandlungen sicherzustellen.

Tatsächlich gibt es eine ganze Reihe unterschiedliche Verfahren, um Gewinde für eine Schraubverbindung in Bleche zu bekommen. Da sich die Verfahren für ganz unterschiedliche Anwendungsfälle eignen, lohnt es sich, einen genaueren Blick auf die gängigen Verfahren zu werfen. So werden Ihre Verbindungen kostenoptimal und stabil.

Mit diesen Verfahren kommen Gewinde ins Blech (klicken, um direkt zum Abschnitt zu springen):

1. Gewinde formen auf der Stanzmaschine

In nur einem Arbeitsgang und ganz ohne lästige Späne entstehen Gewinde im Blech auf unseren Trumpf Stanz- und Stanz-Laser-Maschinen.

Mit dem ein oder anderen Kniff gelingt das übrigens auch bei superdünnen Blechen. Wie das genau funktioniert, erzählt Ihnen unser Konstrukteur Christian in einem kurzen Video.

Nochmal von vorne: Gewinde entstehen auf der Stanzmaschine, indem zuerst ein Loch vorgestanzt und dann je nach Blechstärke ein Gewindedurchzug eingebracht wird. So entstehen auch in dünnen Blechen längere und damit ganz schön tragfähige Normgewinde.

Der Kniff ist, dass wir auf unseren Stanzmaschinen gleich noch eine Senkung mit einbringen können. So lässt sich die Schraube sauber vollständig hereindrehen und steht nicht über!

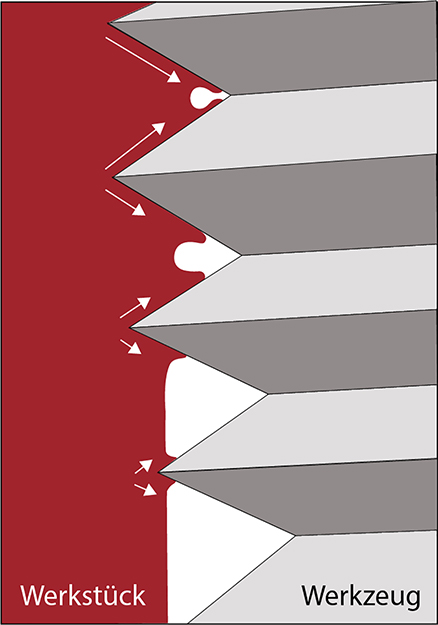

Rangezoomt: Bei dünnen Blechen sorgt ein Durchzug für genug Raum für das Gewinde

Ein Durchzug ist bei stärkeren Blechen nicht notwendig und der Gewindeformer kann dann direkt in das vorgestanzte Loch gedreht werden. Bei diesem Vorgang wird das Material durch die rotierende Bewegung des Werkzeugkopfes in die Lücken der Werkzeugform gedrängt. Diese geben exakt die Gewindekontur vor. Das Gewinde wird also nicht in das Blech geschnitten, sondern per Umformung eingebracht. Das ist übrigens auch der Grund, warum bei diesem Verfahren keine Späne entstehen!

Das passiert, wenn Gewinde ins Blech geformt werden:

Das Werkstück (rot) wird in die Werkzeugform (grau) gedrückt. So entsteht im Werkstück-Material ein Gewinde.

Genau diese Umformung und Verdrängung des Werkstück-Materials führt dazu, dass sich die Oberfläche des Materials verfestigt (Kaltverfestigung). Das Gewinde erhält so seine besonders hohe Belastbarkeit.

Die kleine Schließfalte an der Gewindespitze ist übrigens ein Zeichen dafür, dass ein Gewinde perfekt in das Blech geformt wurde. Der Funktion schadet diese Gewindelücke nicht.

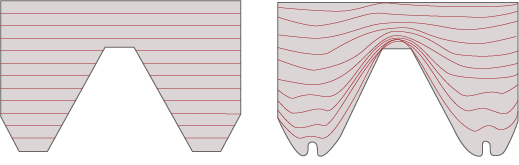

Werfen wir doch mal einen Blick durchs Mikroskop. So wird deutlich, was ins Blech geformte Gewinde von geschnittenen Gewinden unterscheidet:

Faserverlauf beim Gewindeschneiden (links), Faserverlauf beim Gewindeformen (rechts)

Im Gegensatz zum Gewindeschneiden werden die einzelnen Materialfasern beim Gewindeformen nicht durchschnitten. Dadurch hat das geformte Gewinde vor allem an den Flanken nachweislich eine höhere statische und dynamische Festigkeit.

Welche Bearbeitungsschritte sind vor dem Formen des Gewindes in das Blech notwendig?

Für unsere Trumpf-Stanzmaschinen gibt es eine kleine Entscheidungshilfe, aus der wir in Abhängigkeit von der Blechstärke und dem Anspruch an die Festigkeitsklasse ablesen, ob Durchbrüche oder Vorstanzen notwendig sind.

Da dafür auch entscheidend ist, welcher Festigkeitsklasse das Gewinde entsprechen soll, gibt es vorab einen kleinen Exkurs in die Schrauben- und Muttern-Kunde.

So, nun wissen Sie, was sich hinter der Spalte „Festigkeitsklasse“ verbirgt und sind bestens vorbereitet, um sich in den Entscheidungshilfen zurechtzufinden. Je nach Gewindedurchmesser, Mutternhöhe, Festigkeitsklasse und Materialdicke wird das Gewinde entweder mit Durchzug, direkt in das Blech oder mit Vorstanzen eingebracht. Die praktische Tabelle liefert auf einen Blick das richtige Vorgehen für verschiedene Konstellationen.

Entscheidungshilfen für geformte Gewinde

(in Anlehnung an: Trumpf (2013): Technische Information Gewindeformen)

Gewinde ins Blech zu formen bringt einige Vorzüge mit sich, die sich der folgenden Liste entnehmen lassen:

Vorteile Gewinde ins Blech formen

Ein paar Nachteile gibt es natürlich dennoch. Einer resultiert gerade aus der hervorragenden Festigkeit der Gewinde. Im Vergleich zu den geschnittenen Gewinden erweist sich das Nacharbeiten als deutlich problematischer.

Nachteile Gewinde ins Blech formen

2. Gewinde einpressen

Das Einbringen von Gewinden mit Einpressbefestigern macht sich ebenfalls das Prinzip der Kaltverformung zunutze. Im Gegensatz zum Gewindeformen auf der Stanzmaschine wird hier allerdings ein vorgefertigtes Einpressgewinde in ein Aufnahmeloch eingesetzt.

Für einen sicheren Sitz des Gewindes sorgen Verzahnungen am Einpressbefestiger, die auch nach dem Prinzip der Kaltverformung durch Druck beim Einpressen mit dem Blech „verschmelzen“. Das Blech wird dabei in die Aussparungen gedrückt und reduziert so die Gefahr des Verdrehens und Ausreißens des Gewindes.

Was beim Einpressen von Einpressbefestigern ins Blech genau passiert und wie das Ganze im Fall von Einpressmuttern aussieht, lässt sich auf unserer Seite zur Fertigungstechnologie Einpressen im Video anschauen und genau nachlesen.

So sehen eingepresste Gewinde nach einer anschließenden Pulverbeschichtung aus

Auch das Einbringen von Gewinde mit Einpressbefestigern ins Blech hat einige Vorzüge, die wir Ihnen nicht vorenthalten möchten:

Vorteile Gewinde einpressen

Gerade bei geringen Stückzahlen lohnt es sich nicht, das passende Gewindewerkzeug anzuschaffen, sofern es nicht schon im Werkzeugpool vorhanden ist. Einpressbefestiger sind dann eine echte Alternative. Welche Gewindewerkzeuge wir bereits in unserer Fertigung nutzen, erfahren Sie übrigens in unserem Infoportal.

Nachteile Gewinde einpressen

3. Gewinde nieten

Gewinde lassen sich nicht nur einpressen. In Bauteile, bei denen Abkantungen oder Hohlkörper nur einen einseitigen Zugang ermöglichen, lassen sich Gewinde auch in das Blech nieten.

Dazu wird eine Nietmutter auf den Gewindedorn einer Handzange oder einer Nietpistole gesetzt und in ein um 0,1 mm größeres Loch eingebracht. Beim Setzen der Nietmutter verformt sich durch den Zug des Gewindeaufsatzes der Schaft der Nietmutter, sodass sie im Bauteil fixiert wird. Es entsteht der sogenannte Schließkopf.

Damit die Nietmutter auch wirklich fest im Blech sitzt, ist es wichtig, diese nicht mit zu geringem oder zu großem Hub zu setzen, um das richtige Verklemmen zu gewährleisten bzw. zu verhindern, dass die Nietmutter im Blech ausreißt.

Blindnietmuttern gibt es in verschiedenen Größen und Formen. Die Variante links hat einen Hexagonschaft, die anderen beiden einen Rändelschaft. Beides sorgt für Sicherheit gegen Verdrehen.

Vorteile Gewinde nieten

Nachteile Gewinde nieten

4. Gewinde schweißen

Einpressen und Nieten sind zwei Möglichkeiten, um Gewinde im Blech zu befestigen. Eine weitere Option ist es, die Mutter mit dem Gewinde einfach über einem Bohrloch fest zuschweißen.

Mit ein paar Schweißpunkten lassen sich gängige Sechskantmuttern mit einem Bauteil verbinden. Daneben gibt es auch spezielle Anschweißmuttern. Diese haben mehrere spitze Schweißpunkte – sogenannte Schweißwarzen – sowie einen Zentrieransatz auf der Kontaktseite zum Bauteil und machen es dem Schweißer oder der Schweißerin besonders einfach.

Wird Strom durch das Bauteil und die Mutter geleitet, schmelzen diese Erhöhungen (siehe Widerstandsschweißen/Buckelschweißen) und erzeugen so die Verbindung zwischen Mutter und Blechteil.

Angeschweißte Gewinde

Vorteile Gewinde schweißen

Nachteile Gewinde schweißen

5. Gewinde (manuell) schneiden

Eine weitere Möglichkeit, Gewinde in das Blech einzubringen, ist es, sie mit einem Gewindebohrer direkt in eine vorhandene Bohrung im Bauteil zu schneiden. So hat vielleicht auch schon so mancher Hobbyhandwerker zu Hause bereits selbst für ein benötigtes Gewinde gesorgt.

Mit einem Schneidewerkzeug, dem Gewindebohrer, werden dabei mit kreisförmigen Bewegungen und dank Vorschubkraft die einzelnen Gewindegänge ins Material geschnitten.

Hierbei entstehen allerdings die lästigen Späne, die wir ja schon bei den spanlosen Verfahren erwähnt haben. Doch was ist eigentlich genau das Problem mit den Spänen?

Beim Gewindeschneiden können sogenannte Wickelspäne entstehen, die den Schneidkopf blockieren oder für einen Spänestau sorgen. In beiden Fällen steht die Fertigung still, bis die lästigen Späne entfernt werden. Doch das ist nicht alles: Späne sind besonders in Gehäusen für Elektronik lästig. An der falschen Stelle sorgen Sie im schlimmsten Fall für einen Kurzschluss und den Ausfall des Gerätes.

Vorteile Gewinde schneiden

Nachteile Gewinde schneiden

6. Gewinde fräsen

Gewinde lassen sich auch mit Fräsen ins Gewinde einbringen. Allerdings werden dafür Werkzeugmaschinen benötigt, die gleichzeitig X-, Y- und Z-Achse steuern können. X- und Y-Achse bestimmen beim Fräsen den Gewindedurchmesser, während die Z-Achse die Steigung des Gewindes steuert.

Ein knapp 2 cm tiefes, gefrästes Gewinde

Vorteile Gewinde fräsen

Nachteile Gewinde fräsen

Gewinde formen leicht gemacht

Nach diesem kleinen Ausflug in die Gehäusekonstruktion stehen zwei Dinge fest:

1. Viele Wege führen zur Schraubverbindung zwischen zwei Teilen und

2. Keines der Verfahren ist eine perfekte Universallösung. Alle Möglichkeiten zum Einbringen von Gewinden haben ihre eigenen Vor- und Nachteile und ihren spezifischen Anwendungsbereich.

Neben lösbaren Verbindungen, zu denen die Verbindung mit Gewinden zählt, gibt es noch eine Reihe weiterer Fügeverfahren, mit denen sich Bleche verbinden lassen. Einen kleinen Überblick liefern wir bei einem weiteren Ausflug in die Gehäusekonstruktion, der lösbare und nicht lösbaren Blechverbindungsmöglichkeiten genauer betrachtet.

Wir prüfen daher für jedes Kundenprojekt genau, wie wir vorgehen, um stabile Verbindungen besonders kostengünstig umzusetzen. Melden Sie sich doch mal bei uns, wir besprechen die Möglichkeiten für Ihr Projekt gerne mit Ihnen. Rufen Sie uns einfach an (07151 959 30 0) an oder schreiben Sie uns eine Mail (vertrieb@merath.com).